中国制造业核心的问题,其实是管理水平的落后。如何让中国制造业从大而不强,变成大而强,这是行业的终极话题。

过去20年,中国制造业的主题是自动化。现在的20年,中国制造业的主题进入了数字化。

1

一、不同生产模式对数字化有不同需求

很多企业在做制造业升级的过程中,首先要对自己的生产模式有清晰的认识。不同的生产模式对数字化的需求是有差异的,要清楚产品的生产模式是什么,才能更加有的放矢的实施数字化。

第二种是按订单生产MTO(Make To Order),接到订单才开始生产。企业产品虽然是标准化的,但不同的客户需要不同的产品,由于客户可以个性化选择自己需要的产品,在客户下单之前企业不会进行生产。

最复杂的是按工程生产ETO(Engineering To Order),每个订单都需要按照客户的需求,进行定制化的设计,需要新的图纸和BOM清单,这种生产模式,需要对于从售卖开始到交付的整个过程进行通盘的考虑。

越是偏定制化的生产,生产制造过程中信息交互的强度就更高。不同的生产类型,在做数字化选择的时候就会有不同的侧重点。

二、工业数字化迷思&误区

1.智能制造就是机器人:

之前很多人觉得智能制造就是机器换人,很多地方也都提供机器换人的补贴。 适度的导入机器人和自动化装备对企业的升级的确会有帮助,但如果不从企业实际情况出发,单纯的机器换人,很多时候无法达成良好的效果。

一方面,从投入产出比的角度看,如果某种工艺制程中,一台机器可以替代3个人工,在欧美可能是划算的,在中国就不一定,可以要替换到10个工人才划算;另一方面,目前机器人的柔性还有待提升,机器人更适合规模化的生产,对于少量多样的柔性生产,机器人的导入还是要慎重。

智能制造并不是反对使用机器人,只是反对简单粗暴的用机器替换人工,成功的项目,需要对生产制造的全局进行评估,在评估之后再进行合理的整体升级。

2.数据越多越好:

早期数字化项目特别重视数据采集,把工作方方面面的细节数据都统统采集上来,貌似数据采集的很齐全,很有安全感。但这时企业就会面临新的巨大挑战:有海量数据,无有效信息。

信息不能简单的等同于数据,信息化也不是简单的等同于数字化。这里我们需要明晰,数字化的概念对应的是模拟化,强调的是数据处理的方式,数字化是把所有的信息用数字的方式呈现,便于存储、传输和处理。

而信息是无处不在的,工厂里的设备铭牌、派工单、现场员工的汇报,这些都是信息。信息化是一个穿珠子的过程,企业需要把海量信息中有效的部分分拣出来,再体系化的贯穿起来,便于各级管理决策者使用。很多企业用纸质的方式记录信息,也一样可以很好的支撑日常管理决策,很好的支持企业运转。

人的信息处理能力是有限的,海量信息等于没有信息。 信息处理的关键在精准分发,要把正确的信息,在正确的时间,用正确的方式,发给正确的人,支持其做出正确的决策。管理者最重要的是辨别无关信息,避免琐事缠身。做数字化信息分发时,更重要是让不同层级的管理者得到应该获得的信息。

3.满足客户,忘记用户:

To B系统和To C系统最大的区别就在于,后者的客户和用户是一致的,前者的客户、用户不一致。对于很多数字化供应商过于关注企业的老板的需求,毕竟老板才是付款的客户,但是忽略了现场基层员工用户和各级管理者,导致系统在实际使用过程中困难重重,也给系统的成功带来了很多的风险。

因此,在系统设计的时候,要更加关注操作工、班组长、质检员、车间主任等现场用户的实际需求。

4.总想先建立制度,才上数字化:

很多人现在都说,数字化做不好是因为企业管理体系根本上,员工培训没做好。其实很多时候数字化走不通,就是因为没有找到合适的工具。数字化工具和规章制度之间,应该是互相促进的关系。企业不能等到管理体系彻底升级了之后再搞数字化,实际上好的数字化的工具会帮助企业把管理体系、规章流程建设得更清晰更简单。

三、工业数字化最容易忽略的地方

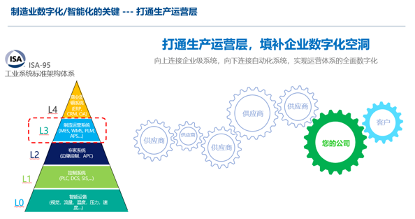

工业数字化过程中,最容易忽略生产运营层,只有把生产运营流程打通,才能向下连通生产自动化,向上连接企业ERP。

对于制造业企业,生产运营的核心在于精益生产。精益生产的核心,首先要关注浪费,解决生产过程中的跑冒滴漏问题,提高效率,降低成本。过去制造业大干快上的阶段,中国企业“练轻功”比较多,因为市场发展比较快,对管理效率的关注度不太高。现在随着市场环境的编号,中国企业要开始“练内功”了,在保持速度的同时要减少浪费,提高效率。

成功的数字化实践,首先应该从精益生产的视角入手,然后整理出目标和现状的差异,把差距转化成需求,用数字化手段来实现。

四、先诊断,后开方抓药

很多数字化项目执行的结果不尽如人意,很重要的一个原因是脱离客户的实际情况。

各个企业的现实情况总是千差万别,不会完全一样,试图简单的复制别人的成功经验是非常困难的,往往是别人使用很成功的系统,挪到自己的工厂就会水土不服。

数字化成功的一个关键要素是要因地制宜,每个企业在上数字化之前,应该先对自己做一个全面的诊断,对自己目前的现状有一个清楚、全面的认识,再综合要考虑企业的发展阶段、企业在行业中的位置、对投入产出比的期望等因素,综合设定自己的数字化建设目标,形成自己的路径,有效的通过数字化升级达成企业竞争力的提升。

文后提供了一份“工厂智能化能力评测”的企业自测链接,感兴趣的用户可以通过这个问卷,对自己工厂的现状做一个初步的评测

五、没决心,就别做

数字化系统,会改变企业信息的互动方式。信息的传递和使用效率会得到巨大的提升,过去看不到的东西会被看到,过去需要长时间层层传递的信息很快就传递过来,这会一定会带来管理体系的变革。

做数字化系统,会深刻的影响到目前的管理体系和方式,因此,数字化的项目在推进过程中,一定会遇见阻力,遇见部门利益一些冲突。

对于老板来说,如果没有下定决心进行一次管理变革,那数字化就不如不做。因为一旦问题的盖子掀开了但无法解决,企业反而会进退两难。老板一定要通盘考虑之后,再决定进行数字化改革,下定决心就不要停下来,变革管理只要跨出去就不可能回到原点。

好的数字化工具会改变员工行为,行为的改变会带来思想的改变,思想的改变最终会实现文化的改变。在这个不确定的时代,老板可以通过数字化的工具有效使用,最后提升整个企业的管理水平。

企业智能化能力自评问卷(扫描下图二维码,测评由云壶智能提供):

李凯与云壶智能

李凯

- 清华大学本硕

- 20年工业行业经验,前施耐德智能技术有限公司总经理

- 2017~2018 第十六届中国工业自动化及智能化“智造服务领袖”奖获得者

- 信部智能制造标准化总体组专家

云壶智能

云壶智能是创源InnoSpring在智能制造产业创新领域的紧密合作伙伴。云壶智能的核心团队,来自于施耐德等国内外知名企业,平均15年以上的行业经验,是一支产业和技术双背景融合的团队,既有服务于大型客户重度解决方案的能力,又有丰富的创新产品开发经验。云壶智能致力于做一款简单、便宜、好用的工业互联网产品,把被工业数字化浪潮忽略的中小微制造业企业接入到工业互联网中来。2021年,创源InnoSpring入股云壶智能,携手共建区域产业创新中心,以工业互联网的技术赋能中小制造业企业。